Recaudación fiscal

El subsector minero peruano contribuye al Estado a través del pago de los siguientes ingresos tributarios y no tributarios: impuesto a la renta (IR) de tercera categoría e Impuesto Especial a la Minería (ingresos tributarios), Gravamen Especial a la Minería (contribución), regalías mineras y las nuevas regalías mineras (contraprestación económica), los cuales son distribuidos para el financiamiento de los presupuestos de los Gobiernos nacionales, regionales y locales. En diciembre de 2022, el Estado peruano recaudó por estos conceptos una cifra mayor a los S/ 681 millones, evidenciando un aumento de 36.6% en contraste a lo reportado el mes previo (S/ 499 millones). No obstante, registró una contracción de 61.2% con relación a lo recaudado en idéntico mes del año anterior (S/ 1,756 millones).

Ferreyros

La utilidad neta del cuarto trimestre de 2022 de Ferreycorp alcanzó los S/ 139 millones, por debajo de los S/ 151 millones registrados en el cuarto trimestre del año previo, lo que representa una disminución de 7.8%., Sin embargo, la utilidad neta acumulada al 31 de diciembre del 2022 asciende a S/ 419 millones, 11.4% superior a la registrada en el año 2021 (S/ 376 millones). Al cierre del 31 de diciembre de 2022, el ebitda acumulado de la empresa resultó menor en 12% respecto del mismo período del año anterior; sin embargo, al excluir el efecto cambiario en la utilidad bruta, el resultado es un incremento de 1%.

Hidrocarburos

Un total de US$1,843 millones pagaron al Estado peruano las empresas que trabajan en el sector hidrocarburos por concepto de regalías en el año 2022, informó la Sociedad Nacional de Minería, Petróleo y Energía. El gremio minero energético dijo que la cifra representó un crecimiento de 49% con relación a los US$1,240 millones que abonaron las compañías petroleras por regalías en el 2021.

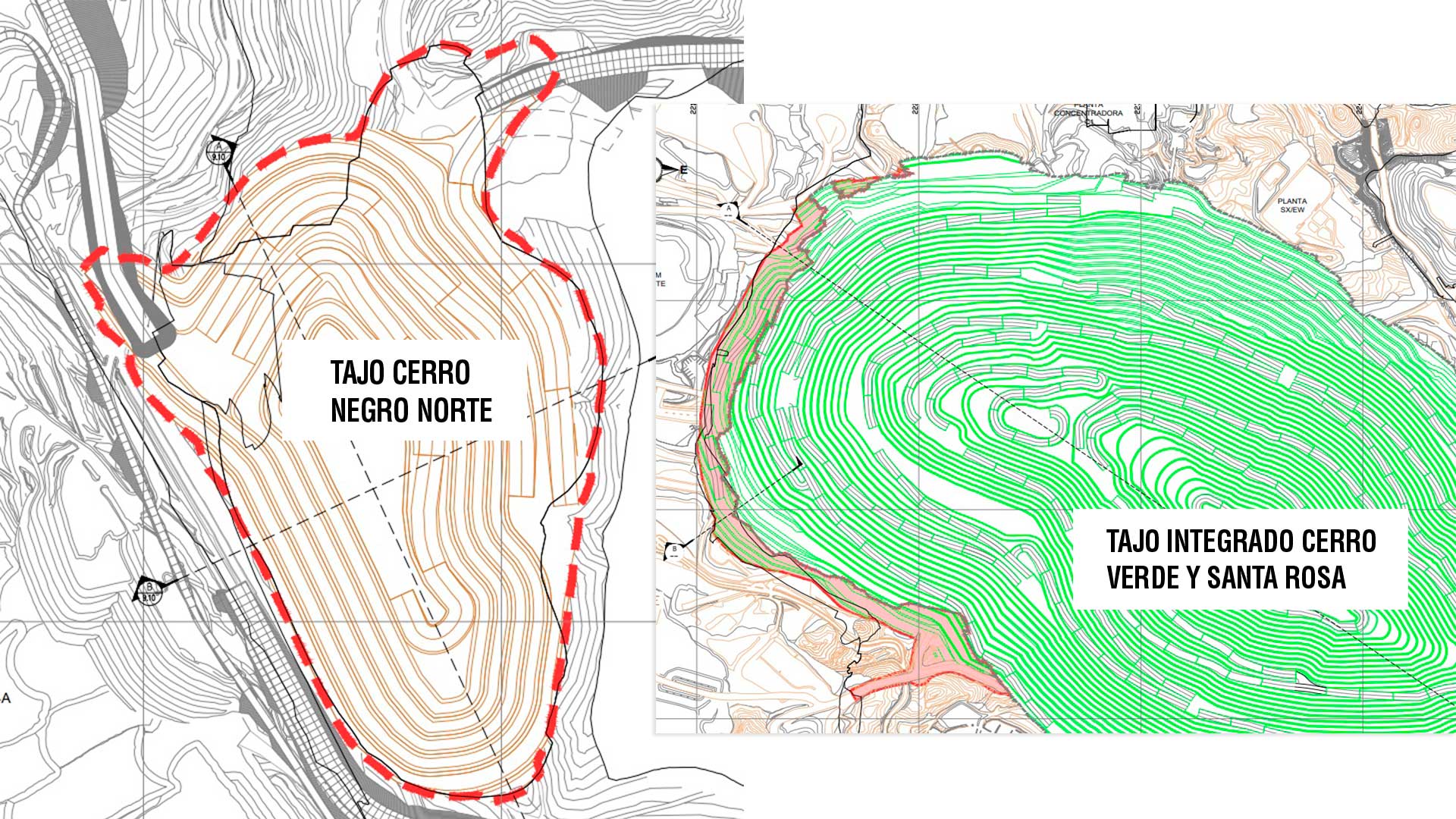

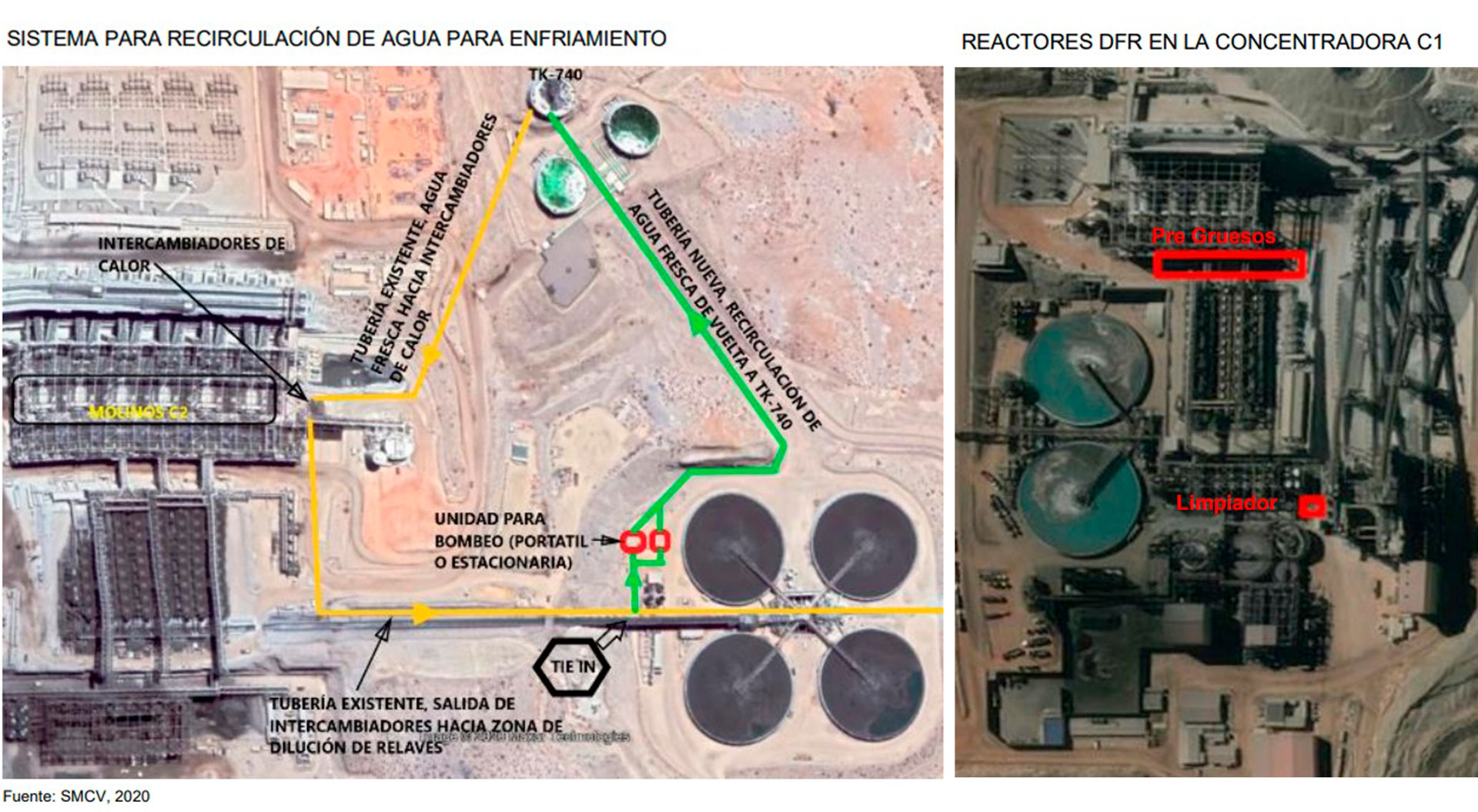

Quellaveco

La producción total de cobre de Anglo American en el 2022 alcanzó las 664.500 toneladas, un aumentó de 3%, con Quellaveco (Moquegua) entregando un total de 102.300 toneladas de producción, lo que refleja el aumento continuo de la puesta en marcha de la mina, en julio de 2022. El ebitda subyacente en Quellaveco fue de US$ 230 millones a medida que el proyecto aumentó su producción; los costos de producción rondaron los US$1.36 por libra. La primera producción de concentrado de cobre de Quellaveco se anunció el 12 de julio de 2022, y los envíos de concentrado comenzaron a fines de septiembre del año pasado. La segunda línea de procesamiento se puso en marcha en septiembre y las autorizaciones reglamentarias se recibieron a principios de diciembre.

Antapaccay

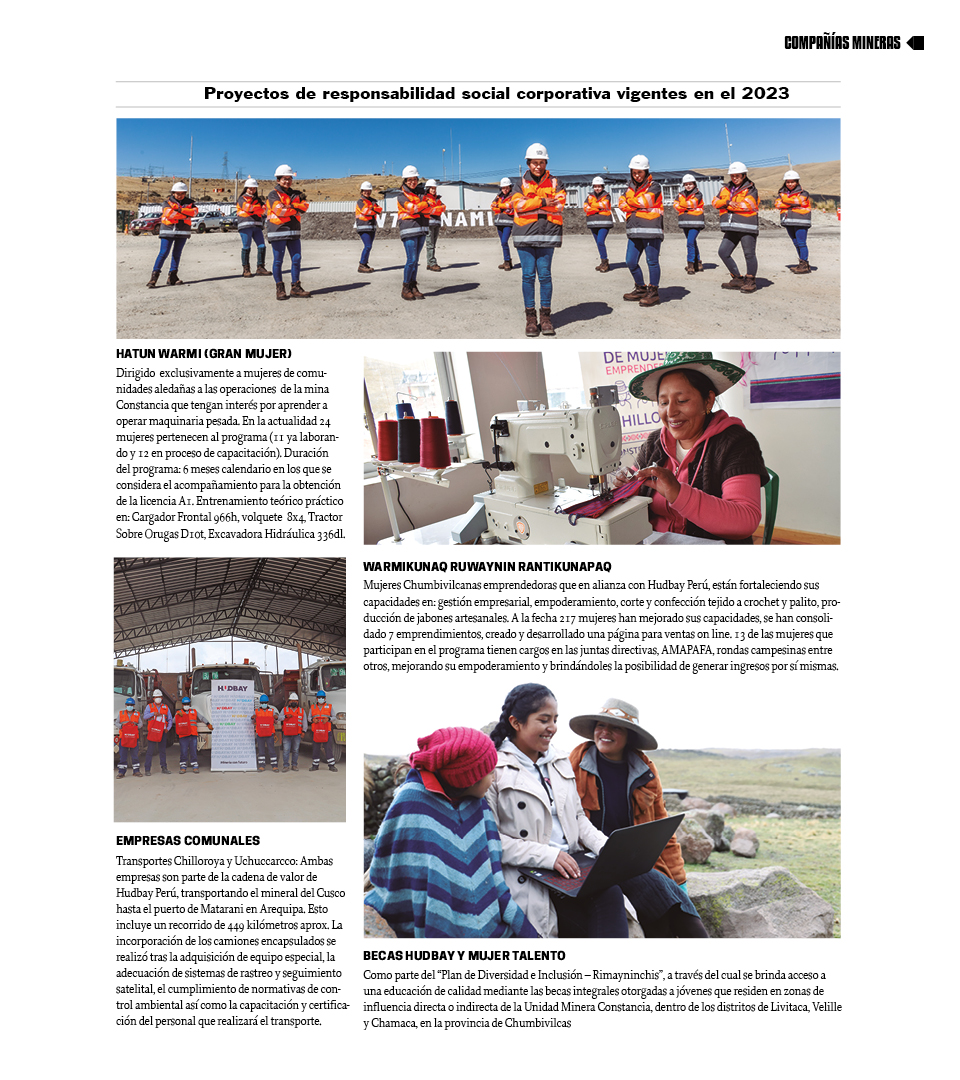

El sector minero en el Perú aún muestra una evidente brecha de género donde solo el 6% de trabajadores son mujeres, según reportó el Ministerio de Energía y Minas en 2020. Para contribuir a cerrar esta brecha, Cía. Minera Antapaccay viene realizando distintas acciones enfocadas en mejorar la empleabilidad de las mujeres en su zona de influencia y prevenir la violencia de género en la provincia de Espinar (Cusco). Durante 2022, la empresa realizó diversas acciones en su área de influencia directa, capacitando a 64 mujeres locales para que puedan desempeñarse como operadoras de camión, soldadura, mantenimiento, entre otras funciones. Aparte de ellas, Antapaccay contrató 33 nuevas mujeres para trabajar en su operación, cifra que esperan incrementar gradualmente cada año, y desarrolló webinars y entrevistas para empresarias locales, empoderándolas como líderes de la comunidad.

Oro

En diciembre de 2022 la producción aurífera nacional ascendió a 8.4 millones de gramos finos, lo que representó una disminución de 4% respecto a idéntico mes de 2021 (8.8 millones de gramos finos), debido a un menor nivel de producción por parte de Compañía Minera Poderosa S.A. (-6.3%), Minera Yanacocha S.R.L. (- 14.0%) y Minera Aurífera Retamas S.A. (-9.6%). Asimismo, en el análisis acumulado al último mes del año pasado (96.7 millones de gramos finos), el Minem reporta que se registró una contracción de 0.8% con relación a similar periodo del año previo (97.4 millones de gramos finos).